清空记录

历史记录

取消

清空记录

历史记录

动力储能电池组全自动生产线BT-2113

规格型号:BT-2113-18650

一、设备适用范围与功能介绍

1、设备适用范围:

主要在用于汽车电池模组.动力电池、储能电池及电动工具电池组及其他应用电池全自动化生产

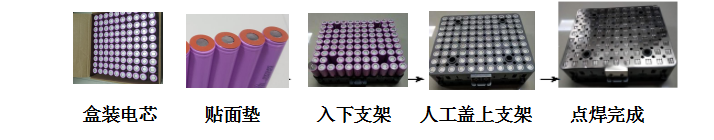

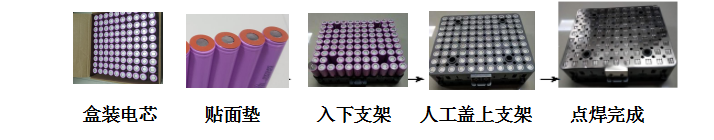

2、电池组从盒装电芯到焊接完成,只需要 3 名操作员作业,后段组装因工艺差异,有些岗位无法采用机器作业,使用作业员数量有所不同

3、可选配电芯扫码功能,邦定电芯数据入支架或组合电池,对电池的数据做到可追朔,也可作为电芯OCV 比对,挑选出不良品

4、采用 4 轴雅马哈机器人自动入支架,性能稳定可靠

5、采用海康威视系列CCD 电芯正负极极性识别,确保电芯入支架没有极性错误现象.

6、采用电芯分间距组合机构,合适电池的不同间距,解决了因间距不同而 开设多款治具

7、采用 2 套激光清洗电芯正负极表面污渍,确保焊接品质

8、设备支持功能:

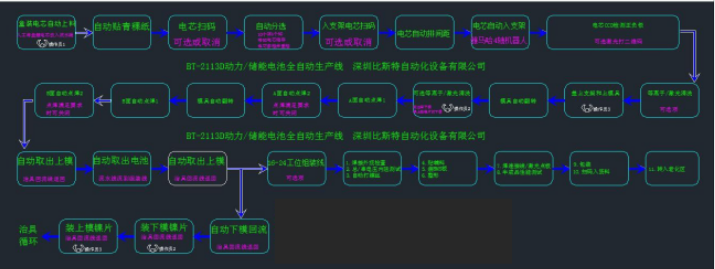

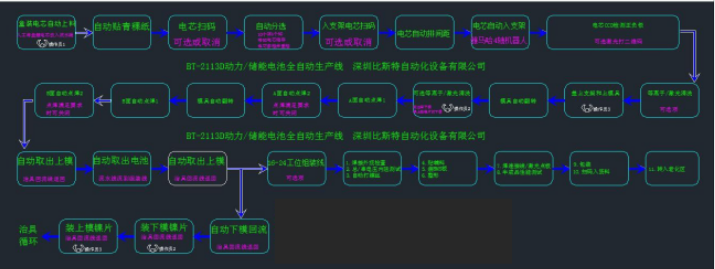

18650 全自动盒装电芯(10*10)自动上料→自动贴面垫→自动扫码→

自动分选(10 档OK,一档 NG)→自动电芯排序→自动扫码→机器人入支架→CCD 视觉正负极检测→激光清洗A 面→模具翻转 1→A 面点焊 1→A 面点焊 2→模具翻转 2→B 面点焊 2→B 面点焊 2→自动取出上盖→自动取出电池→电池半成品组装线(点焊外观检测→贴辅料→保护板连接→整形→综合性能测试等工位)

9、设备最大行程:X 轴方向 430MM,X 轴方向 270MM,以 20.5MM 间距X 轴方向 21 芯,X 轴方向 13 芯

10、 生产效率:5000-6000PCS/H

设备组合简介

第 1 单元

◎电芯部分):18650 全自动盒装电芯(10*10)自动上料,一次性可 6

盒(600PCS18650 电芯)

◎自动贴面垫部分

◎自动扫码→自动分选部分(10 档 OK,一档 NG 档,可设置 2 个/3 个/4 个/5 个为同档,增加电芯储存数量,每槽为 100PCS,两槽同档, 则 200PCS,3 槽同档,则 300PCS)

第 2 单元

◎自动扫码→自动分间距→机器人入支架→CCD 电池正负极检测→ A 面激光清洗(可选)→模具翻转 1→B 面激光清洗(可选)→A 面点焊 1→A 面点焊 2→模具翻转 2→B 面点焊 2→B 面点焊 2→自动取出上盖→自动取出电池→电池半成品循环组装线(点焊外观检测→贴辅料→保护板连接→整形→综合性能测试等工位)

第 3 单元

◎倍速链模具载具循环线*1 条

◎15 套点焊模具载具(L530*380MM)

◎每个电池型号 15 套点焊模具上下盖板

◎半成品电池输出流水线*1 条

◎上模具载具回流流水线*1 条

第 4 单元

◎倍速链组装循环线*1 条(L16.5*W1.3*H2 米)

◎BT-2410A,24 串总/串电压内阻测试机*1 台(可选)

◎双工位激光点焊*1 台(保护板与B+B-检测线)

◎BT-85V05C50F 电池组性能综合测试仪

第 5 单元

◎MES 电子看板系统(主服务器一个,主显示屏 42 寸一个,SOP 分看板,每工位一个)

◎静电消除器*2

◎组装循环线静电环及静电报警器,每工位1套

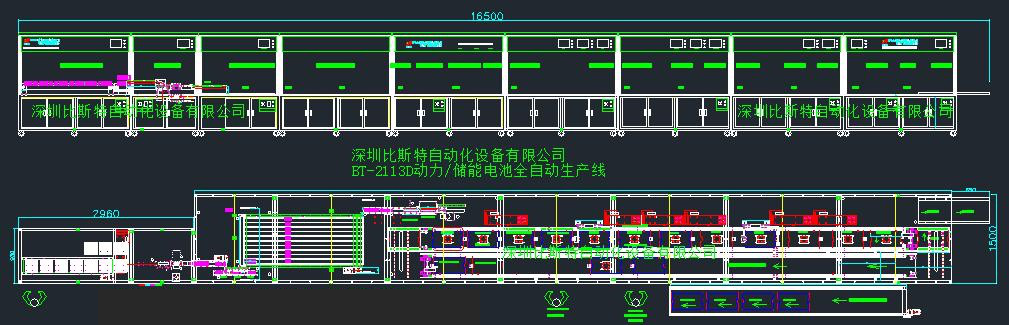

三、生产流程图

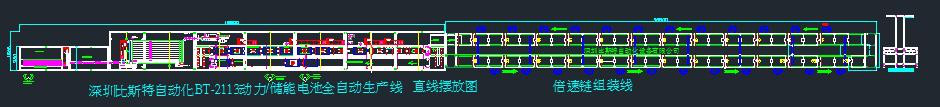

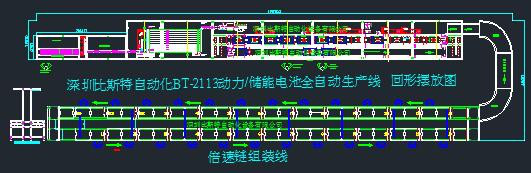

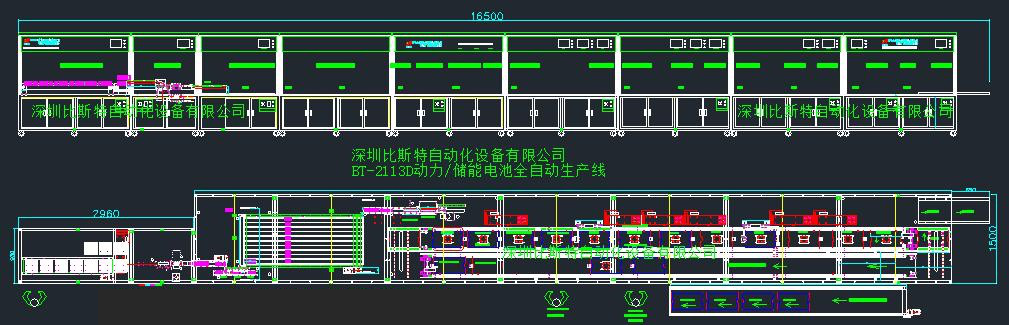

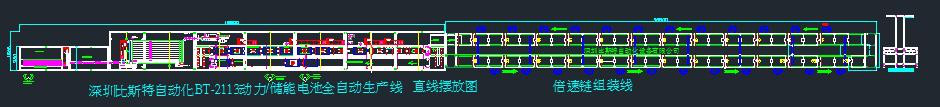

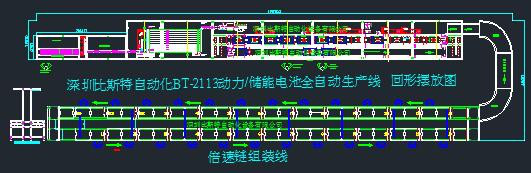

四、设备摆放示意图

注:BT-2113 动力/储能电池组全自动生产线L16.5*W1.5*1.76M

倍速链循环组装线L16.5*W1.3*2M

注:BT-2113 动力/储能电池组全自动生产线L16.5*W1.5*1.76M

转弯线 L4.6*W1.8H0.8M

倍速链循环组装线L16.5*W1.3*2M

五、设备环境要求

1、电源:AC380V±10%,30KW 50HZ±10%

2、气源:0.4-0.8Mpa,无水雾,无杂质

3、环境温度:10-45℃

4、环境湿度:不大于 85R.H(无水气凝结)

5、环境无强烈震动,无腐蚀性气体和易燃易爆的气体存在

六、设备技术参数

七、设备的优缺点

1、BT-2113 动力/储能自动生产线,实现了新能源电池行业对高水平自动化生产工厂的梦想

2、BT-2113 动力/储能自动生产线,电池大小可兼容,以 18650 为准,X 轴方向 21 芯(430MM),Y 轴方向 13 芯(270MM)

3、BT-2113 动力/储能自动生产线,可分段分开使用,也可组合使用

4、自动线标配:标准型标配BT-8000A 点焊电源,可选配米亚基系列标配雅马哈机器人、标配基恩士扫码配件、标配镭菱打标机,镭菱激光清洗机。

5、BT-2113 动力/储能自动生产线,设计紧凑,结构合理,整体外形尺寸为(从自动上电芯到自动点焊完成):L16500MM*W1500MM*H1760MM,电池组组装循环线设计为 L16500MM*W1300MM*H2000MM, 大小型工厂可兼容,每段位之间不需要更改结构,就可实现无缝对接。

6、电池半成品组装线(点焊外观检测→贴辅料→保护板连接→整形→综合性能测试等工位):根据不同的产品需求及附件图纸要求。

7、本公司生产的自动线,效率可达:5000-6000PCS/H(视电芯档位的均衡状况),质量稳定,故障率低。

8、设备智能化程度高,调试简单,易学易懂。

八、 售后服务

1、甲方有义务对乙方设备使用人员进行安装、调试、使用及维护保养方面的培训工作,确保需方操作人员能正常单独操作,维修人员能对一般性问题进行当度单独处理

2、设备保修期为贰年,甲方按法规承担三包责任,在非人为情况下设备发生故障,甲方人员需保证在 24 小时内抵达现场,采用调换、维护修理等措施为乙方提供设备保修。保修期满后,终身维护,并以成本价格提供备品备件及易损件。非现场处理问题的,供方人员需在 4 小时内以邮件或书面明确回复,需现场处理的,接到通知后需 24 小时内赶到现场。

规格型号:BT-2113-18650

一、设备适用范围与功能介绍

1、设备适用范围:

主要在用于汽车电池模组.动力电池、储能电池及电动工具电池组及其他应用电池全自动化生产

2、电池组从盒装电芯到焊接完成,只需要 3 名操作员作业,后段组装因工艺差异,有些岗位无法采用机器作业,使用作业员数量有所不同

3、可选配电芯扫码功能,邦定电芯数据入支架或组合电池,对电池的数据做到可追朔,也可作为电芯OCV 比对,挑选出不良品

4、采用 4 轴雅马哈机器人自动入支架,性能稳定可靠

5、采用海康威视系列CCD 电芯正负极极性识别,确保电芯入支架没有极性错误现象.

6、采用电芯分间距组合机构,合适电池的不同间距,解决了因间距不同而 开设多款治具

7、采用 2 套激光清洗电芯正负极表面污渍,确保焊接品质

8、设备支持功能:

18650 全自动盒装电芯(10*10)自动上料→自动贴面垫→自动扫码→

自动分选(10 档OK,一档 NG)→自动电芯排序→自动扫码→机器人入支架→CCD 视觉正负极检测→激光清洗A 面→模具翻转 1→A 面点焊 1→A 面点焊 2→模具翻转 2→B 面点焊 2→B 面点焊 2→自动取出上盖→自动取出电池→电池半成品组装线(点焊外观检测→贴辅料→保护板连接→整形→综合性能测试等工位)

9、设备最大行程:X 轴方向 430MM,X 轴方向 270MM,以 20.5MM 间距X 轴方向 21 芯,X 轴方向 13 芯

10、 生产效率:5000-6000PCS/H

设备组合简介

第 1 单元

◎电芯部分):18650 全自动盒装电芯(10*10)自动上料,一次性可 6

盒(600PCS18650 电芯)

◎自动贴面垫部分

◎自动扫码→自动分选部分(10 档 OK,一档 NG 档,可设置 2 个/3 个/4 个/5 个为同档,增加电芯储存数量,每槽为 100PCS,两槽同档, 则 200PCS,3 槽同档,则 300PCS)

第 2 单元

◎自动扫码→自动分间距→机器人入支架→CCD 电池正负极检测→ A 面激光清洗(可选)→模具翻转 1→B 面激光清洗(可选)→A 面点焊 1→A 面点焊 2→模具翻转 2→B 面点焊 2→B 面点焊 2→自动取出上盖→自动取出电池→电池半成品循环组装线(点焊外观检测→贴辅料→保护板连接→整形→综合性能测试等工位)

第 3 单元

◎倍速链模具载具循环线*1 条

◎15 套点焊模具载具(L530*380MM)

◎每个电池型号 15 套点焊模具上下盖板

◎半成品电池输出流水线*1 条

◎上模具载具回流流水线*1 条

第 4 单元

◎倍速链组装循环线*1 条(L16.5*W1.3*H2 米)

◎BT-2410A,24 串总/串电压内阻测试机*1 台(可选)

◎双工位激光点焊*1 台(保护板与B+B-检测线)

◎BT-85V05C50F 电池组性能综合测试仪

第 5 单元

◎MES 电子看板系统(主服务器一个,主显示屏 42 寸一个,SOP 分看板,每工位一个)

◎静电消除器*2

◎组装循环线静电环及静电报警器,每工位1套

三、生产流程图

四、设备摆放示意图

注:BT-2113 动力/储能电池组全自动生产线L16.5*W1.5*1.76M

倍速链循环组装线L16.5*W1.3*2M

注:BT-2113 动力/储能电池组全自动生产线L16.5*W1.5*1.76M

转弯线 L4.6*W1.8H0.8M

倍速链循环组装线L16.5*W1.3*2M

五、设备环境要求

1、电源:AC380V±10%,30KW 50HZ±10%

2、气源:0.4-0.8Mpa,无水雾,无杂质

3、环境温度:10-45℃

4、环境湿度:不大于 85R.H(无水气凝结)

5、环境无强烈震动,无腐蚀性气体和易燃易爆的气体存在

六、设备技术参数

七、设备的优缺点

1、BT-2113 动力/储能自动生产线,实现了新能源电池行业对高水平自动化生产工厂的梦想

2、BT-2113 动力/储能自动生产线,电池大小可兼容,以 18650 为准,X 轴方向 21 芯(430MM),Y 轴方向 13 芯(270MM)

3、BT-2113 动力/储能自动生产线,可分段分开使用,也可组合使用

4、自动线标配:标准型标配BT-8000A 点焊电源,可选配米亚基系列标配雅马哈机器人、标配基恩士扫码配件、标配镭菱打标机,镭菱激光清洗机。

5、BT-2113 动力/储能自动生产线,设计紧凑,结构合理,整体外形尺寸为(从自动上电芯到自动点焊完成):L16500MM*W1500MM*H1760MM,电池组组装循环线设计为 L16500MM*W1300MM*H2000MM, 大小型工厂可兼容,每段位之间不需要更改结构,就可实现无缝对接。

6、电池半成品组装线(点焊外观检测→贴辅料→保护板连接→整形→综合性能测试等工位):根据不同的产品需求及附件图纸要求。

7、本公司生产的自动线,效率可达:5000-6000PCS/H(视电芯档位的均衡状况),质量稳定,故障率低。

8、设备智能化程度高,调试简单,易学易懂。

八、 售后服务

1、甲方有义务对乙方设备使用人员进行安装、调试、使用及维护保养方面的培训工作,确保需方操作人员能正常单独操作,维修人员能对一般性问题进行当度单独处理

2、设备保修期为贰年,甲方按法规承担三包责任,在非人为情况下设备发生故障,甲方人员需保证在 24 小时内抵达现场,采用调换、维护修理等措施为乙方提供设备保修。保修期满后,终身维护,并以成本价格提供备品备件及易损件。非现场处理问题的,供方人员需在 4 小时内以邮件或书面明确回复,需现场处理的,接到通知后需 24 小时内赶到现场。

在线留言

Online Message

相关产品

Related Products

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~